مفتول

مفتول فولادی مصارف بسیار گسترده و روزافزونی دارد. از جمله میتوان به مصارف ساختمانی و صنعتی آن اشاره کرد.

کارخانجات نورد جهت تولید مفتول، شمش مورد نیاز را در کوره های پیش گرم قرار داده و حدود 1200 درجه سانتیگراد گرم می کنند و سپس آن را به دستگاههای نورد هدایت می کنند. متناسب با ابعاد شمش و قطر مفتول مورد نیاز ، شمش سرخ شده قبل از رسیدن به دمای 1000 درجه سانتیگراد از تعداد مشخصی غلطک نورد عبور کرده و سپس توسط کویلرهای مخصوص به صورت کلاف(وایرود) در می آید.

برای آشنایی بیشتر با آلیاژ آهن اینجا کلیک کنید

همانگونه که ریخته گری شمش و درستی درصد عناصر موجود در آلیاژها از اهمیت بالایی برخوردار است، نورد این شمش و تکنیک تبدیل آن به مفتول نیز برای کارخانجات مصرف کننده بعدی (صنایع کشش) اهمیت حیاتی دارد. یکی از این تکنیک ها، نحوه سردشدن شمش در حال نورد و مفتول نورد شده نهایی میباشد. شمش آماده نورد تا دمای حدود 1200 درجه سانتیگراد پیش گرم میشود و سپس به دستگاه نورد سپرده میشود. روش صحیح سرد شدن این است که این دما در ایستگاه نورد اولیه می بایست حدود 55 درجه و در ایستگاههای بعدی حدود 92 درجه و دوباره در ایستگاه نهایی حدود 55 درجه از دمایش کاسته شود بطوریکه درجه حرارتش در ایستگاه پایانی بین 980 تا 1010 درجه سانتیگراد باشد. چنانچه سرد شدن بیشتر از این حد باشد محصول نهایی به ویژه اگر از فولادهای پرکربن باشد شکننده خواهد شد و سرعت سرد شدن خیلی کم هم باعث ایجاد پوسته بسیار ضخیمی از اکسید آهن بر بروی محصول نهایی خواهد شد که برطرف کردن آن بسیار مشکل و از نظر اقتصادی هم این محصول مقرون به صرفه نمی باشد.

( مشاهده و خرید انواع سیم از سایت افرا سیم تک سدید: سیم خاردار حلقوی | سیم خاردار خطی | سیم آرماتوربندی )

کشش مفتول

محصول نهایی به عنوان مواد اولیه در تولید انواع مفتول سیاه و مفتول گالوانیزه تحت کشش قرار میگیرد. عملیات کشش هیچگونه تغییری در درصد عناصر شیمیایی آلیاژ مفتول ایجاد نمیکند و فقط خواص مکانیکی یا فیزیکی از قبیل: سختی، حد مقاومت کشش، حد الاستیسیته و همچنین کیفیت سطح را تغییر میدهد. در واقع کشش مفتول وظیفه تغییر شکل یا کاهش سطح مقطع به ازاء افزایش طول را بر عهده دارد.

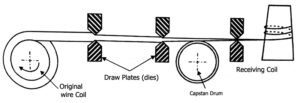

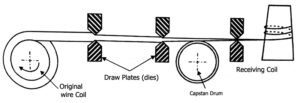

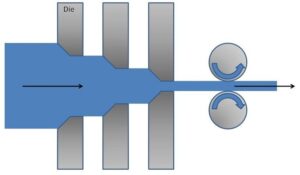

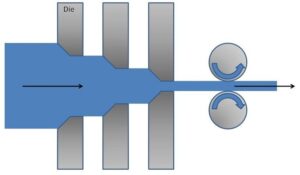

این کار در اثر عبور (کشش) مفتول با قطر بزرگتر از مجرایی (دوزه) با قطر موردنظر کوچکتر در مجاورت یک روان ساز (پودر یا روغن کشش) صورت میگیرد.

بعد از عمل زنگ زدایی و پوسته گیری، مفتول پس از عبور از پودر کشش و دوزه وارد دستگاه کشش میشود و براساس نیاز یا کیفیت مفتول یا نوع دستگاه یک یا چند کشش متوالی بر روی آن صورت میگیرد، که بر اثر تنش های گوناگون و زیادی که بر مفتول اعمال میشود، سطح مقطع آن کاهش میابد. به دلیل همین تنش ها مفتول کشیده شده از مفتول خام(وایرود) اولیه سفت تر و غیر منعطف تر میباشد.

این سفت شدن در اثر کشش به سه عامل مرتبط میشود:

- درصد عناصر شیمیایی موجود در مفتول به خصوص کرین

- سرعت کشش

- تعداد مراحل کشش

( مشاهده و خرید انواع توری از سایت افرا سیم تک سدید: توری فرنگی | توری حصاری | توری مرغی | توری گابیون )

عملیات متداول در کشش مفتول

1-زنگ زدایی

سطح مفتول در حال شکل گیری در کارخانجات نورد به دلیل داشتن حرارت بسیار زیاد با اکسیژن موجود در هوا ترکیب شده و در جریان سردشدن یک لایه اکسید آهن بر روی آن بوجود می آید. پس اولین مرحله در کارخانجات کشش مفتول، زدودن این اکسیدها و زنگ ها از روی مفتول(زنگ زدایی) میباشد. زیرا به دلیل سختی زیاد، چنانچه این اکسیدها به قالب کشش برسند، فورا آن را از بین خواهند برد.

روش های مختلف زنگ زدایی:

- زنگ زدایی مکانیکی : براثر عبور دادن مفتول از بین چندین قرقره که به صورت زیگزاگ قرار گرفته اند، پوسته مفتول که بسیار سخت و شکننده میباشد از سطح مفتول جدا شده و میریزد.

- اسیدشویی

- زنگ زدایی مکانیکی همزمان با برس سیمی

- شات بلاست(پرتاب ساچمه)

2- اسیدشویی

برای مفتول های پرکربن High carbon از روش اسیدشویی برای زنگ گیری از مفتول استفاده میشود.

پس از انجام مراحل ذکر شده، با استفاده از دوزه های استاندارد، عملیات کشش روی مفتول انجام شده و با کاهش سطح مقطع، طول مفتول افزایش میابد.

طی عملیات کشش مفتول، وایرود سایز 5.5 یا 6.5 تبدیل به مفتول سیاه با سایزهای مختلف از سایز 5 تا سایز 2.5 ، سایز 2.20، سایز 2، سایز 1.90، سایز 1.60 و سایز 1.5 خواهد شد.

پس از تکمیل عملیات کشش، مفتول های تولید شده در سایزهای مختلف وارد کوره شده تا پخته و آنیل شود. عملیات آنیل برای نرم کردن مفتول و همچنین مقدمه ای برای شروع عملیات روکشدار کردن مفتول میباشد.

عملیات روکش مفتول

بعضی از انواع مفتول را باید بعد از تولید با استفاده از یک فلز دیگر روکش کرد. پرکاربردترین نوع روکش برای مفتول، فلز روی است که محصول بوجود آمده با این روکش، مفتول گالوانیزه است. این روکش کاملا پیوسته است و با دو روش گالوانیزه گرم و الکتروگالوانیزاسیون (یا روش سرد) انجام میشود. مفتول بعد از گالوانیزه شدن در برابر زنگ زدگی مقاوم میشود. دیگر روکش هایی که میشود روی مفتولها اعمال کرد عبارتند از روکش گالوانیزه، روکس فسفات روی و روکش مسوار.

عملیات آنیل روی مفتول

مراحلی که در کشش مفتول صورت میپذیرند، به علت اعمال نیرو روی کریستالهای مفتول موجب ایجاد بینظمی شدید در کریستالهای فولاد به کار رفته در مفتول میشود. به این کار، کارسختی میگویند. در متالورژی برای نظم دادن به کریستالهای فولاد یک روشی وجود دارد که سبب نرم شدن فولاد و یا از بین بردن اثر سختی ایجاد شده در اثر عملیات مکانیکی میشود. این روش که از طریق اعمال حرارت به فولاد و نگه داشتن آن در دما و زمان معینی صورت میپذیر عملیات آنیل نام دارد. نتیجهی انجام عملیات آنیل، خواص انعطاف پذیری، ضربهخواری، نرمی، قابلیت ماشین کاری بهبود پیدا میکنند.

از مفتول چه استفاده هایی میشه کرد؟

سلام

از مفتول برای حفاظت کردن، ایجاد محافظ یا حصار در اماکنی که نیاز به حصارکشی دارد، اتصال قطعات، نگه داشتن طرح های دیواری یا تابلوها و نقاشی های مهم و توری بافی استفاده میشود.